Stamping and Deep Drawing technique could

produce many kinds of furniture parts, such as a chair base. Chair base could be

made of various kinds of material and made into different shapes, size etc.

MSG has production capacity of more than 100,000

sets of chair base per month. We have experienced engineers to study customer`s

drawing. We conduct strict IQC, IPQC and FQC quality control system to ensure

production quality for our customers.

If you`re seeking for a chair base manufacturer,

you`re welcome to contact us any time.

Chair Base,Injection Molding Part,Plastic Injection Molding,Injection Moulding Part Huiye Hardware & Electrical Equipment Company Ltd. , https://www.hardwarehuiye.com

Material: SKD11

Application: Compactor stationary blades

The rotatory blades of compactor will cut up incoming scraps.

Crushes, dries and compacts the material which enables a fast and stable feeding from the compactor directly into the extruder.

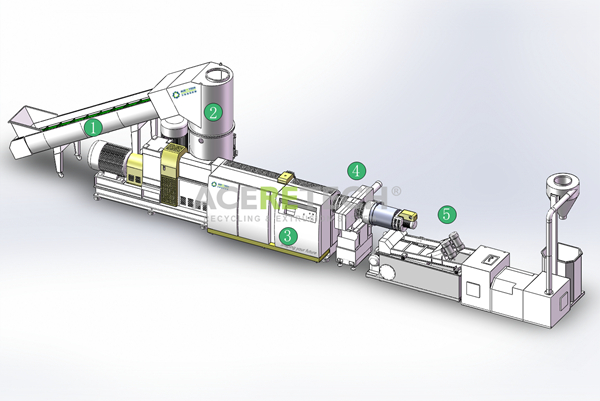

ACERETECH's high efficiency, one-step plastic recycling machine ACS is designed for the reprocessing of PE polyethylene (HDPE, LDPE, LLDPE) and

PP polypropylene flexible packaging material, printed and non-printed. ThisÂ

cutter integrated pelletizing system eliminates the need of pre-cutting theÂ

material, requires less space and energy consumption while producing highÂ

quality plastic pellets at a productive rate.

In addition to in-house (post-industrial) film waste, the system is also able to

process washed flakes, scraps and regrind (pre-crushed rigid plastic waste

from injection and extrusion). This equipment is highly recommended forÂ

packaging film producers of commercial bags, garbage bags, agricultural films,Â

food packaging, shrink and stretch films, as well as producers in the wovenÂ

industry of PP woven bags, jumbo bags, tapes and yarns. Other types of material

such as PS sheet, PE and PS foam, PE net, EVA, PP mixed with PU are also

applicable on this machine.

5. Pelletizing: dieface water ring pelletizing system set as the standard granulating

method in ACS system. Selfadjusting pelletizing head for the best granulate quality

and long uptime thanks to consistently correct blades pressure. RPM of rotatory blades

is automatic based on melt extruding pressure. Advanced dewatering vibration sieveÂ

combining with horizontaltype centrifugal dewatering present high performance dried pellets.

Â

Specifications:

Model Name

ACS

Recycling Material

HDPE, LDPE, LLDPE, PP, BOPP, CPP, OPP, PA, PC, PS, PU, EPS

Final Product Shape

Pellets/Â Granules

System Composition

Belt conveyor, cutting compactor, single screw extruder, pelletizing device, water cooling unit, dewatering section, conveying blower and production silo

Output Range

160kg/h-1200kg/h

Feeding Device

Belt conveyor (standard), Rolls hauling off device (Optional)

Compactor Volume

300Â Liters-1400Â Liters

Screw Diameter

80mm-180mm (standard)

Screw material

38CrMoAlA nitride steel( SACM-645), bimetallic ( Optional)

Screw L/D

31/1, 32/1, 34/1, 36/1 (depending on features of recycles)

Barrel's Heating

Ceramic heater or Casting Aluminum heater

Barrel's Cooling

Air cooling through fan blowers

Vacuum Degassing

Double vented degassing (Standard)

Pelletizing Type

Water ring die-face hot pelletizing

Voltage Standard

Depending on project's location

Optional Devices

Metal detector, rolls hauling off device, micro feeder for masterbatch, additives, chiller, etc.

Delivery Time

60 days after order takes effect.

Warranty

13 months since date of bill of lading

Technical Service

Project design, suggestion on factory construction, installation and commissioning

Working steps of ACS compacting and pelletizing system

1. Feeding: as standard design, plastic scraps such as film, filament, raffias conveyed into the compacting room through belt conveyor; to handle rolls' scraps, roll hauling off device

is an optional feeding method. Motor drives of conveyor belt and hauling device cooperate with ABB inverter. Feeding speed of conveyor belt or roll hauling off is fully automatic

based on how full the compactor's room is. Metal detector can be combined with belt conveyor, and can interlock with control system, to warn and stop the system, in case that metal

is found in feeding section.

2. Crushing and compacting: the rotatory blades of compactor will cut up incoming scraps. Frictional heating which caused by high speed rotatory blades will heat and let scrapsÂ

shrinking just below their agglomerating point. Optimal designed guide structure compacts the material and directs it into extruder screw. Crushes, dries and compacts the material

which enables a fast and stable feeding from the compactor directly into the extruder.

3. Plasticization and degassing: A specialized single screw extruder applied to gently melt the precompacted material. The plastic scraps will be well melted, plasticized in a 32 toÂ

34D processing section. With doublezone vacuum degassing system, volatiles such as low molecular and moisture will be removed efficiency, especially suitable to heavy printed filmÂ

and material with some water content.

4. Melt filtration: a regular singleplate/ piston doublestation screen changer or nonstop doubleplate/ piston fourstation can be installed on head of extruder to present significant filtrationÂ

performance. The requirements on the filter technology depend heavily on the quality of the input material as well as the planned use of granules.

5. Pelletizing: dieface water ring pelletizing system set as the standard granulating method in ACS system. Selfadjusting pelletizing head for the best granulate quality and long uptime

thanks to consistently correct blades pressure. RPM of rotatory blades is automatic based on melt extruding pressure. Advanced dewatering vibration sieve combining with horizontal type centrifugal dewatering present high performance dried pellets.

Main technical parameter:

Machinery size

Data of compactor

Data of single screw extruder

Throughput rate(Kg/hr)

Efficiency volume(Liter)

Motor power(Kw)

Diameter of screw(mm)

L/D

Motor power(Kw)

ACS300/80

300

37

80

36

45/55

160-220

ACS500/100

500

55

100

36

90/110

300-380

ACS800/120

800

90

120

36

132

450-480

ACS1000/140

1000

110

140

36

160/185

500-650

ACS1200/160

1200

132

160

34

220/250

800-1000

ACS1400/180

1400

315

180

34

315

1000-1200

Â

Combine crushing, compacting and pelletizing steps in one system, less-labor cost;

Higher efficiency feeding, suitable to film, filament, raffia, foaming materials;

Higher output and lower energy consumption.

Advantages of ACS compacting and pelletizing system

Â

Combine crushing, compacting and pelletizing steps in one system, less-labor cost;

Higher efficiency feeding, suitable to film, filament, raffia, foaming materials;

Higher output and lower energy consumption.

Other benefits

Lower investment cost for a high quality and durable machine;

Low energy consumption with high production output;

Fast machine delivery and installation: AceRetech produces onÂ

an average of 10 sets of plastic machines per month and can deliver the machine

faster than most manufacturers. The regular delivery time of an AceRetech recyclingÂ

machine is 60 days.

Service and support

Overseas installation and training are available;

Machine warranty with spares in stocking and in-time delivery.

Â

Â

Compactor Stationary Blade for Plastic Recycling Machine

Material: SKD11

Application: Compactor stationary blades

The rotatory blades of compactor will cut up incoming scraps.

Crushes, dries and compacts the material which enables a fast and stable feeding from the compactor directly into the extruder.

ACERETECH's high efficiency, one-step plastic recycling machine ACS is designed for the reprocessing of PE polyethylene (HDPE, LDPE, LLDPE) and

PP polypropylene flexible packaging material, printed and non-printed. ThisÂ

cutter integrated pelletizing system eliminates the need of pre-cutting theÂ

material, requires less space and energy consumption while producing highÂ

quality plastic pellets at a productive rate.

In addition to in-house (post-industrial) film waste, the system is also able to

process washed flakes, scraps and regrind (pre-crushed rigid plastic waste

from injection and extrusion). This equipment is highly recommended forÂ

packaging film producers of commercial bags, garbage bags, agricultural films,Â

food packaging, shrink and stretch films, as well as producers in the wovenÂ

industry of PP woven bags, jumbo bags, tapes and yarns. Other types of material

such as PS sheet, PE and PS foam, PE net, EVA, PP mixed with PU are also

applicable on this machine.

5. Pelletizing: dieface water ring pelletizing system set as the standard granulating

method in ACS system. Selfadjusting pelletizing head for the best granulate quality

and long uptime thanks to consistently correct blades pressure. RPM of rotatory blades

is automatic based on melt extruding pressure. Advanced dewatering vibration sieveÂ

combining with horizontaltype centrifugal dewatering present high performance dried pellets.

Â

Specifications:

Chair Base

Compactor Stationary Blade for Plastic Recycling Machine

Model NO.: Compactor Rotary Blades

Materials: SKD11

Application: Film, Filament, Raffia, Foam

Trademark: ACERETECH

Transport Package: Wooden Pallet

Specification: CE, TUV

Origin: Zhangjiagang City, Jiangsu, China

HS Code: 8477209000

Model NO.: Compactor Rotary Blades

Materials: SKD11

Application: Film, Filament, Raffia, Foam

Trademark: ACERETECH

Transport Package: Wooden Pallet

Specification: CE, TUV

Origin: Zhangjiagang City, Jiangsu, China

HS Code: 8477209000

Compactor Stationary Blade for Plastic Recycling Machine